Optimierung eines Sprühkorbs mittels Experiment und CFD

Im Zuge einer Auftragsforschung an einem Sprühkorb sollen die Betriebszustände bei unterschiedlichen Drehzahlen mit diversen Füllmedien, die unterschiedliche Stoffeigenschaften aufweisen, untersucht werden. Des Weiteren sollen auch das Füllverhalten des Sprühkorbes und das Sprühverhalten bzw. die Tropfenbildung beobachtet werden.

Zielsetzung

Nach Abklärung der notwendigen Randbedingungen (z.B. Materialkennwerte wie die Viskosität der Wasser-Guarkernmehl Mischung (GKM),…) und Validierung der Messergebnisse wird ein adäquates Rechensetup fixiert, um eine numerische Simulation mittels CFD durchzuführen. Mittels Vergleich der rechnerisch ermittelten Ergebnissen mit den Messungen sollen durch die numerischen Simulationen zuverlässig folgende Fragen beantwortet werden:

- Benötigte mechanische Antriebsleistung der Welle

- Wasseroberfläche im Sprühkorb

- Durch den Sprühkorb geförderte Wassermenge

Messaufbau

Ein Prüfstand wurde in der Versuchshalle des Instituts für Hydraulische Strömungsmaschinen aufgebaut: Messung der Antriebsleistung (Drehmomentmessung, Abb. 10: rot) und Viskositätsmessung (Kapillarviskosimeter). Eine umfangreiche visuelle Dokumentation des Füllverhaltens, der Wasseroberflächen und der Tröpfenbildung erfolgte über nachträglich in den Sprühkorb eingebaute Plexiglasfenster (siehe Abb. unten).

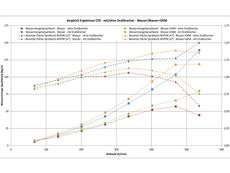

Ergebnisse der Messungen

Bei den Messungen ohne Drallbrecher wurde festgestellt, dass die aufgenommene mechanische Leistung viel zu gering ist. Dies resultierte daraus, dass nach einer kurzen Einlaufzeit die gesamte Flüssigkeit im Behälter in Rotation versetzt wird und sich eine parabolische Wasseroberfläche einstellt. Dies führt wiederum dazu, dass sich im Zentrum der Pegel absenkte und daher weniger Flüssigkeit in den Sprühkorb gelangt.

Optimierung Sprühkorb

Die Rotation der Flüssigkeit wurde durch die Entwicklung und den Einbau eines zusätzlichen „Vortex-Breakers“ (Drallbecher) minimiert. Die nachfolgenden Messungen ergaben deutlich gestiegene mechanische Leistungen an der Welle und ein stark verbessertes Sprühverhalten.

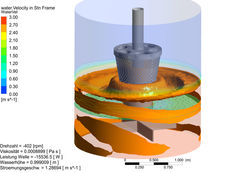

Numerische Simulation – CFD

Obwohl ursprünglich die Modellierung von Tröpfchen im Zuge des Sprühvorganges angedacht war, wurde dies aufgrund der Notwendigkeit eines sehr feinen Rechengitters und dem damit verbundenen, extrem höheren Simulationsaufwand verworfen. Da weder die exakte Wasseroberfläche im Sprühkorb noch die geförderte Wassermenge bei den Messungen bestimmt werden konnten, wurde die mechanische Antriebsleistung als primärer Vergleichsfaktor für die Zuverlässigkeit und Qualität der CFD-Berechnungen herangezogen.

Vergleich der Messergebnisse mit der numerischen Simulation – CFD

Insgesamt wurden über 100 numerische Simulationen durchgeführt. Die Drehmoment-/Antriebsleitungs-Ergebnisse der numerischen Simulationen mit/ohne eingebauten Drallbrecher deckten sich bei allen untersuchten Füllmedien (Wasser, „Wasser + GKM“) sehr gut mit den Messergebnissen. Ebenso wurde das Füllverhalten des Sprühkorbes anhand der bei den Messungen aufgezeichneten Videos überprüft, und es wurde dabei eine sehr gute Übereinstimmung festgestellt.